在数字经济浪潮席卷全球的背景下,传统制造业的数字化转型已成为必然趋势。水泥行业作为国民经济的基础原材料产业,其生产过程的自动化、信息化和智能化升级,不仅关乎企业自身的竞争力,更对推动工业领域整体高质量发展具有深远意义。本文将围绕水泥智能工厂的建设思路与核心应用价值展开探讨。

一、水泥智能工厂的核心建设思路

水泥智能工厂的建设并非简单的设备堆砌或系统叠加,而是一个以数据为驱动、以优化为核心的综合性系统工程。其核心思路可概括为以下三个层面:

1. 架构先行,夯实数字基座:

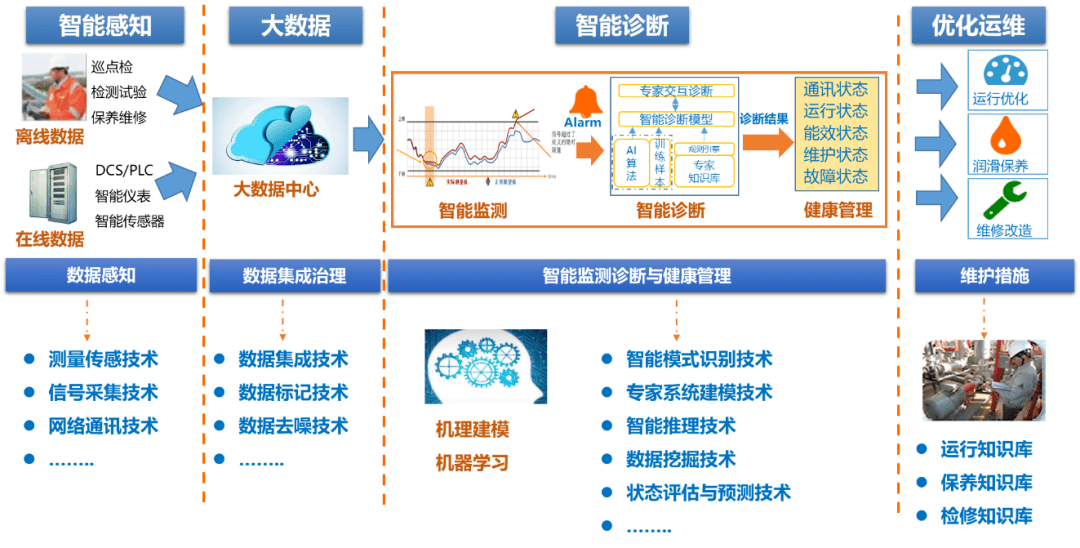

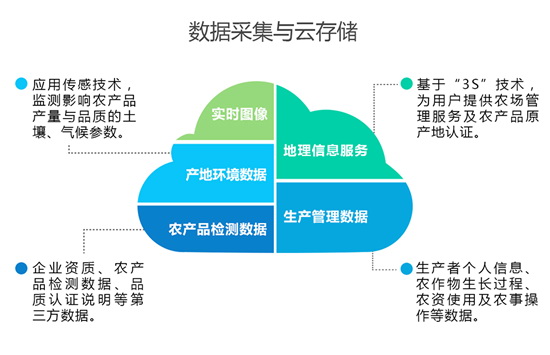

建设统一、开放、可扩展的工业互联网平台是智能工厂的“大脑”和“中枢神经”。该平台需集成物联网(IoT)、大数据、云计算、边缘计算等技术,实现对全厂生产设备、环境参数、物料流动、能源消耗等海量数据的实时采集、汇聚与治理。构建标准化的数据模型和接口,打通从矿山开采、生料制备、熟料煅烧到水泥粉磨、包装发运的全流程数据链,消除信息孤岛,为上层应用提供高质量的数据燃料。

2. 场景驱动,聚焦核心痛点:

智能化改造应紧密围绕水泥生产的核心业务场景与痛点展开,追求实效。关键应用场景包括:

- 智能生产控制:基于先进过程控制(APC)和模型预测控制(MPC)技术,对回转窑、磨机等关键工艺参数进行自适应优化控制,稳定工况,提高产量与质量,降低能耗。

- 设备预测性维护:通过部署传感器和振动分析系统,实时监测大型旋转设备(如风机、破碎机、辊压机)的运行状态,利用机器学习算法预测故障发生概率,变被动维修为主动维护,大幅减少非计划停机。

- 能源精细化管理:建立全厂能源监控与优化系统,实时分析电、煤等主要能源的消耗与能效,通过寻优算法给出最佳操作建议,降低单位产品综合能耗。

- 质量闭环管控:集成在线分析仪(如X荧光分析仪)数据,结合生料配料、煅烧工艺参数,构建质量预测模型,实现产品质量的实时研判与前馈控制,减少质量波动。

- 智能物流与发运:应用无人地磅、自动装车机器人、发运调度系统,实现从订单、派车、装车到出厂的全流程自动化与可视化,提升发运效率与客户体验。

3. 软硬融合,强化自主可控:

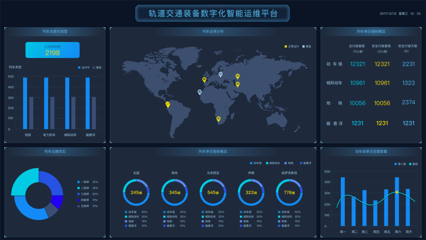

“软件定义制造”是智能工厂的重要特征。在硬件自动化基础上,定制化软件开发成为价值创造的关键。这包括开发适应水泥工艺特点的先进控制算法、构建贴合企业管理的制造执行系统(MES)、能源管理系统(EMS)、设备管理系统(EAM),以及开发面向管理决策的数字孪生可视化平台和商业智能(BI)分析工具。软件开发应注重模块化、可配置,以快速响应业务变化,并逐步积累形成企业的核心数字资产与知识产权。

二、水泥智能工厂的多维应用价值

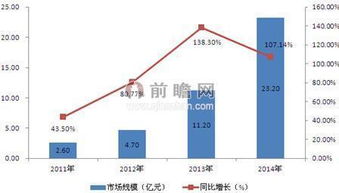

水泥智能工厂的建设投入,最终将转化为显著的经济效益、管理效益与社会效益,形成多维度的价值回报。

- 经济效益显著提升:

- 降本增效:通过工艺优化降低煤耗、电耗,节约直接生产成本;通过预测性维护减少维修费用和停产损失;通过智能调度提高设备运转率和劳动生产率。

- 提质稳产:稳定生产工艺,提高水泥产品的均匀性和一致性,增强市场竞争力;减少质量事故带来的成本浪费。

- 决策优化:基于数据驱动的分析报告,为采购、生产、库存、销售等环节提供科学决策支持,优化资源配置,降低运营风险。

- 管理效能深刻变革:

- 运营透明化:实现生产全过程的可视、可测、可控,管理层可随时随地掌握工厂实时动态,管理半径和精细度得到极大延伸。

- 组织扁平化:数据驱动的自动化决策减少了对中层传递和人为判断的依赖,推动组织架构向更高效、更敏捷的方向演进。

- 知识沉淀化:将老师傅的操作经验、工艺知识转化为数字化模型和算法,实现知识的固化、传承与迭代,降低对个人经验的过度依赖。

- 安全环保持续改善:

- 本质安全:利用视频AI分析、有毒有害气体监测、人员定位等技术,实现对重大危险源、高风险作业区域的智能监控与预警,降低安全事故发生率。

- 绿色制造:通过优化燃烧降低氮氧化物(NOx)等污染物生成;利用智能控制系统精准实施脱硝、除尘;对排放数据进行实时监控与达标管理,助力企业实现超低排放和可持续发展目标。

4. 产业模式创新赋能:

智能工厂是水泥企业从“产品制造商”向“建材解决方案服务商”转型的基石。基于工厂数据,企业可以拓展远程运维、能效托管、供应链协同等新型服务模式,创造新的价值增长点。

###

水泥智能工厂的建设是一场深刻的产业革命,其路径是循序渐进的,从关键环节的自动化、信息化到全流程的数字化、网络化,最终迈向基于人工智能的智能化。在这一过程中,清晰的顶层设计、务实的场景切入、持续的技术研发(尤其是核心工业软件的开发与应用)以及与之匹配的组织变革至关重要。拥抱智能化,水泥这一传统产业必将焕发出新的生机与活力,在高质量发展的道路上步履坚实。